Как отжиг влияет на свойства PLA, PETG, ABS и ASA пластиков? Находим оптимальную температуру отжига

| Что дает отжиг 3D распечатков? Насколько улучшаются характеристики пластиков после отжига? Как выбрать оптимальную температуру отжига? |

|---|

PLA распечатки отправляются отжигаться

PLA — один из самых горячо любимых 3D печатниками филаментов. Однако многие пользователи PLA хотя бы раз задумывались о том, как было бы здорово улучшить термостойкость и прочность этого пластика: дело в том, что PLA распечатки довольно хрупкие и начинают размягчаться уже при температуре 50-65 °C, что существенно сокращает возможности их эксплуатации.

В попытках улучшить термофизические и механические свойства PLA и других популярных пластиков, мэйкеры начали экспериментировать с отжигом распечатков при разных температурах, то есть стали нагревать изделия в диапазоне температуры стеклования, чтобы сделать их молекулярную структуру более упорядоченной и прочной, а также избавиться от остаточного напряжения (все о процессе отжига и его практическом применении читай тут).

В 2019-м году производители 3D принтеров Prusa решили придать экспериментам с отжигом структурность и выяснить, как четыре популярных пластика — PLA, PETG, ABS и ASA — будут реагировать на разные температуры запекания, а именно, как изменятся размеры, механическая прочность, прочность на разрыв и термостойкость у данных пластиков при отжиге в 70, 90, 110, 130, 150 и 170 °C (отчет об их экспериментах опубликован тут). В этой статье мы поговорим о том, что выяснила команда Prusa.

Теория отжига пластиков такова: путем нагрева изделий в электрической духовке мы можем увеличить их прочность и термостойкость. Звучит заманчиво. Но возникает ряд вопросов:

Действительно ли отжиг способен улучшить физико-механические свойства распечатков?

Насколько улучшаются показатели прочности и термостойкости для разных пластиков после отжига?

При какой температуре стоит отжигать разные пластики для достижения оптимальных результатов?

Именно на эти вопросы и попыталась ответить команда Prusa. Прушевцы — да, на самом деле принтер назван по фамилии создателя Йозефа Пруши (Josef Průša), поэтому я называю его Пруша, а не Пруса — провели ряд тестов, замеряющих прочность материалов на разрыв, их термостойкость, механическую прочность и другие свойства после запекания.

Для тестов было распечатано около 800 призматических объектов из PLA, PETG, ABS и ASA (скачать их можно тут). Все тестовые образцы печатались со стопроцентным заполнением Infill=100%, чтобы минимизировать их усадку/увеличение в процессе отжига.

Образцы для закалки. Оригинал картинки тут

В рамках каждого теста распечатки из разных пластиков разделялись на группы и нагревались до разных температур в электрической печи в течение 30 минут. После чего образцы оставляли остывать в выключенной печи до комнатной температуры (подробнее о процессе отжига пластика читай в моей предыдущей статье).

Чтобы определить изменение размеров распечатков после запекания, команда Prusa распечатала 560 тестовых образцов размером 80×10×4 мм из PLA, PETG, ABS и ASA — то есть по 140 образцов из каждого материала. Далее эти 140 объектов разделили на 7 групп, по 20 штук в каждой. Первую группу из 20 штук не отжигали, остальные группы отжигали при температурах 70, 90, 110, 130, 150 и 170 °C.

До и после отжига все образцы были измерены штангенциркулем по трем осям. Размеры для каждой группы образцов были усреднены. Полученные данные приведены в графиках ниже.

Процентная усадка отожженных изделий по оси X. Оригинал графика тут

Процентная усадка отожженных изделий по оси Y. Оригинал графика тут

Процентная усадка отожженных изделий по оси Z. Оригинал графика тут

Замеры показали, что распечатки претерпевают наиболее сильную усадку по самой длинной стороне модели, в данном случае это была ось Х. По оси Y также наблюдалась усадка, но чуть менее значительная. А вот по оси Z распечатки увеличивались в размере.

Изменение размеров распечатков при разной температуре отжига. Оригинал картинки тут

PLA распечатки оказались наиболее подвержены изменению размеров: уже при 70 °C они начинали деформироваться по всем осям, а при дальнейшем повышении температур искажались еще сильнее, пока не начинали плавиться при 170 °C.

PETG распечатки выдерживали температуру до 90 °C без особой деформации, а после повышения температуры до 110 °C и выше начинали искажаться. При 170 °C PETG начинал плавиться.

ASA и ABS начинали деформироваться при 110 °C.

После замеров усадки/увеличений все 560 распечатков отправились на измерение механической прочности с помощью маятника Шарпи. В рамках данного теста на прочность все образцы ударяли маятником посередине и замеряли количество энергии, необходимой для разрушения распечатков.

Измерение ударной вязкости с помощью маятника Шарпи. Оригинал картинки тут

Объективность теста обеспечивалась большим количеством тестовых образцов: как-никак в диспозиции было по 20 штук отожженных при разной температуре PLA, PETG, ABS и ASA распечатков. Такое количество распечатков позволило минимизировать влияние сторонних факторов на измерение прочности: дело в том, что качество тестовых образцов и качество их отжига так или иначе разнится от изделия к изделию, что, в свою очередь, может влиять на результаты теста. Стоит отметить, что прочность отожженных изделий довольно значительно колебалась в рамках тестовых групп: при одинаковой температуре отжига образцы из одной группы могли выдерживать удар как в 4 Дж, так и в 0,7 Дж.

Результаты теста на прочность приведены в графике ниже. Стоит, однако, учитывать, что максимальное количество энергии, которое мог произвести маятник, составляло 4 Дж, хотя некоторые тестовые образцы могли выдержать и более сильный удар.

Измерение ударной вязкости отожженных распечатков. Оригинал графика тут

Как видно из графика, больше всего механическая прочность возросла для PETG распечатков. Только лишь PETG распечатки, запеченные при температуре выше 130 °C, могли бесперебойно выдерживать удары в 4 Дж.

Прочность ASA начинала возрастать при 130 °C и выше, а прочность ABS значительно увеличилась лишь при 150 °C. Но поскольку при таких температурах эти пластики значительно деформируются, приобретенная ими прочность особой роли не играет.

PLA распечатки так и остались хрупкими, невзирая на отжиг. Лишь при 170 ° C, эти распечатки сравнялись по прочности с ABS образцами, но беда в том, что при такой температуре отжига деформация PLA распечатков слишком большая.

Для испытания на предел прочности было распечатано по 42 образца из каждого пластика. Как и в предыдущих экспериментах, образцы разделили на 7 групп, по 6 штук в каждой. Первую группу из 6 штук не отжигали, остальные группы отжигали при температурах 70, 90, 110, 130, 150 и 170 °C.

С помощью специального прибора все образцы растягивали в противоположные стороны, замеряя силу, необходимую для разрыва изделий. Усредненные показатели представлены в графике ниже.

Прибор для измерения прочности на разрыв. Оригинал картинки тут

Измерение прочности на разрыв у отожженных распечатков. Оригинал графика тут

Как показывает график, при отжиге в 90 °C и выше, прочность на разрыв у PLA увеличилась больше, чем у остальных пластиков.

Для PETG прочность на разрыв возросла только при температурах выше 110 °C, а вот отжиг при 70–90 °C значительно ее снизил.

Аналогичное поведение можно было наблюдать и у ABS; его предел прочности так и остался ниже, чем у PETG.

Прочность на разрыв у ASA практически не менялась при любых температурах отжига.

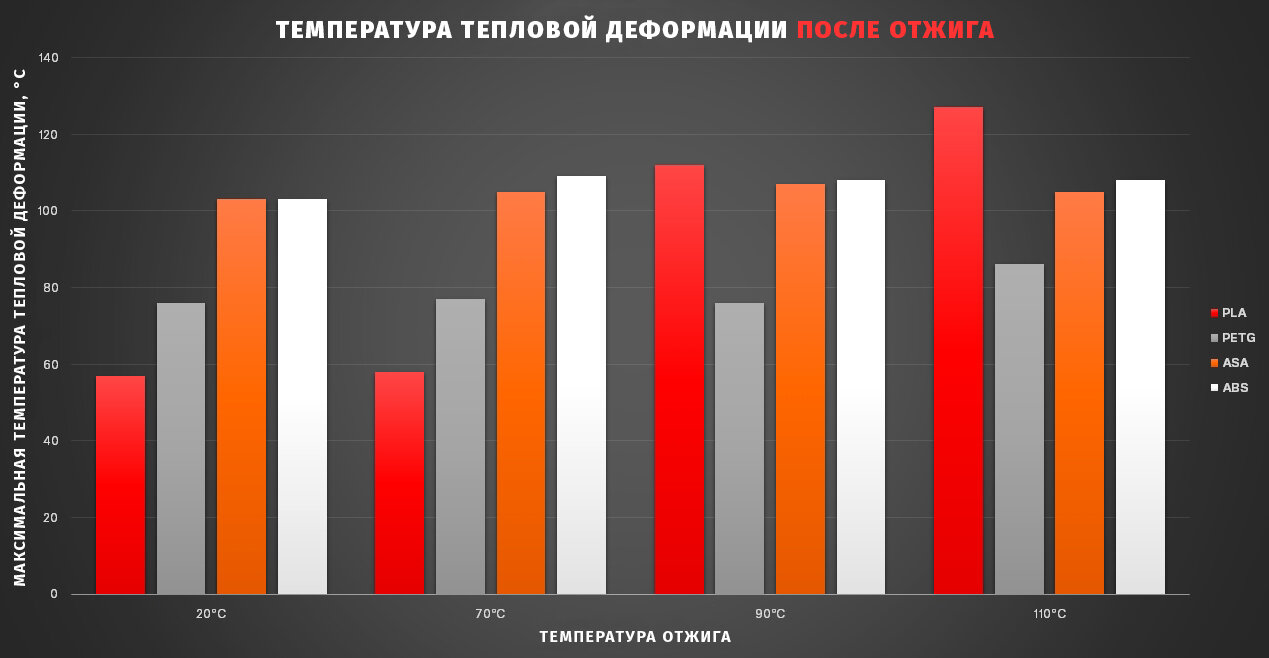

Чтобы определить, как процесс отжига влияет на термостойкость изделий, прушевцы измерили температуру тепловой деформации у отожженных и неотожженных тестовых образцов.

Для определения температуры тепловой деформации распечатки медленно нагревали, параллельно оказывая на них нагрузку в 25 г или 100 г, пока образцы не прогибались на заданную глубину в 2 мм.

Измерение температуры тепловой деформации у отожженных и неотожженных образцов. Оригинал картинки тут

Для теста прушевцы напечатали по 8 тестовых образцов из каждого материала и разделили их на 4 группы по 2 штуки. Для каждого материала 1 группа оставалась неотожженной, остальные 3 отжигались при 70, 90, 110 ° C. Образцы, отожженные при более высоких температурах, тестировать смысла не было, так как они и до теста были слишком деформированы. Результаты измерений приведены в графике ниже.

Сравнение температуры тепловой деформации у отожженных и неотожженных распечатков. Оригинал графика тут

Из графика мы видим, что термостойкость PLA резко возросла при температурах отжига в 90 и 110 °C. Такой скачок не мог бы не радовать, если бы ни одно НО: отжиг при таких температурах довольно сильно деформирует PLA изделия и по сути может применяться только к объектам с простой геометрией и отсутствием прецизионных деталей (в чем я убедилась на собственном опыте — подробности тут).

Термостойкость PETG немного увеличилась лишь при отжиге в 110 °C.

Для ASA и ABS термостойкость практически не менялась при любых температурах отжига.

Если мы еще раз взглянем на результаты тестов, то без труда увидим, что из четырех протестированных материалов отжигать имеет смысл только PLA и PETG (по крайней мере согласно данным, полученным командой Prusa).

Дело в том, что для ASA показатели механической прочности улучшаются лишь при отжиге выше 130 °C, но при такой температуре распечатки слишком деформируются. На термостойкость же отжиг ASA практически не влияет.

С ABS ситуация похожая. Показатель ударной вязкости улучшается при отжиге выше 150 °C, прочность на разрыв увеличивается при отжиге выше 130 °C, а вот термостойкость практически не меняется. Но при отжиге выше 130 °C распечатки уже настолько деформированы, что небольшие улучшения механической прочности уже не стоят хлопот.

С PLA ситуация поинтереснее. Уже при отжиге в 70 °C прочность PLA распечатков на разрыв значительно увеличивается, а термостойкость при отжиге выше 90 °C практически удваивается. Единственный минус отжига PLA, это сильная деформация изделий даже при 70 °C. Однако если вы печатаете объекты простой формы, скажем, крючки, то увеличение физико-механических свойств PLA путем отжига может прийтись вам на руку. Тут главное подобрать для вашего изделия оптимальную температуру и время запекания, минимизирующие деформацию распечатков и при этом максимально улучшающие их свойства. Оптимальная температура и время будут варьироваться от изделия к изделию (зависимо от размеров и качества распечатков), однако неплохой отправной точкой может служить отжиг при 90 °C в течение 30 минут.

У PETG показатели механической прочности начинают расти при отжиге от 110 °C, а при отжиге в 130 °C ударная вязкость практически удваивается. Термостойкость же немного возрастает лишь при запекании в 110 °C. Учитывая, что PETG распечатки хорошо держат форму вплоть до 110 °C, можно смело отжигать их при данной температуре, рассчитывая на улучшения механической прочности. Как и в случае с PLA, отжигать лучше всего предметы простой геометрии без высокоточных деталей.

Если вы вдохновились на эксперимент по отжигу ваших изделий, то спешу вас обрадовать: запекать распечатки можно в домашних условиях при помощи обычной электрической духовки. Статью, о том, как это сделать, читаем тут — в этой статье я подробно рассказываю о процессе отжига пластиковых изделий и делюсь своими результатами отжига PLA распечатков.

О процессе закалки пластиков в электрической духовке читаем тут

Если статья была вам полезна, делитесь ей в соц. сетях :) Вы также всегда можете оставить ваш коммент внизу или написать мне в IG. Отличной вам печати <3D

Что дает отжиг 3D распечатков? Насколько улучшаются характеристики пластиков после отжига? Как выбрать оптимальную температуру отжига?